基于物聯網的工業企業能耗監控體系 設計架構與應用實踐

隨著工業4.0時代的到來,物聯網技術正為工業企業能耗管理帶來革命性變革。基于物聯網的能耗監控體系通過實時數據采集、智能分析與可視化反饋,助力企業實現精細化能源管理、降低運營成本并提升可持續發展能力。本文將深入探討該體系的設計架構、關鍵技術及實際應用實踐,為工業企業提供可行的開發路徑。

一、設計架構:分層構建智能化能耗監控體系

工業企業能耗監控體系的設計架構通常分為四個核心層次:

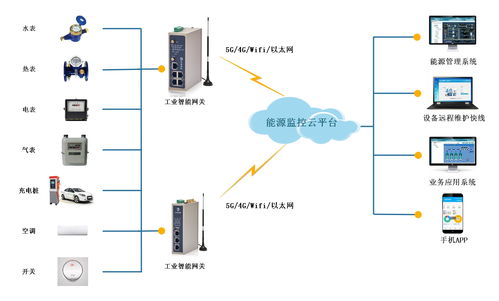

- 感知層:由智能電表、傳感器、流量計等設備組成,負責實時采集水、電、氣、熱等能源數據,并通過物聯網通信技術(如LoRa、NB-IoT)傳輸至上層系統。

- 網絡層:通過有線或無線網絡(如5G、Wi-Fi、工業以太網)實現數據的穩定傳輸,確保信息從現場設備到云平臺或本地服務器的無縫流動。

- 平臺層:作為體系的核心,平臺層對采集的數據進行存儲、清洗與整合,并依托大數據分析與人工智能算法,實現能耗異常檢測、能效評估與預測性維護。

- 應用層:為用戶提供可視化監控界面、移動端App或Web端管理工具,支持能耗報表生成、告警推送、優化建議等功能,賦能管理決策。

二、關鍵技術支撐:驅動體系高效運行

該體系的穩定運行依賴于多項關鍵技術:

- 邊緣計算技術:在數據源頭進行初步處理,降低傳輸延遲與云端負載。

- 云平臺與大數據分析:利用云計算資源實現海量數據的存儲與深度挖掘,識別能耗模式與優化空間。

- AI算法應用:通過機器學習模型預測能耗趨勢,動態調整設備運行策略。

- 安全保障機制:采用數據加密、訪問控制與設備認證,確保系統免受網絡攻擊。

三、應用實踐:從開發到落地的全流程

在實際開發與落地過程中,企業需遵循以下步驟:

- 需求分析:明確監控目標(如降低單位產品能耗、實現峰谷平衡),確定監測點位與關鍵指標。

- 硬件部署:根據廠區布局安裝智能傳感設備,確保覆蓋主要耗能環節(如生產線、空壓機、照明系統)。

- 系統開發:基于微服務架構開發監控平臺,集成數據采集、分析與可視化模塊,支持多終端訪問。

- 試點運行:在部分車間或產線進行試運行,驗證數據準確性與系統穩定性,并收集用戶反饋。

- 優化推廣:結合運行數據持續迭代算法與功能,逐步擴展至全廠范圍,并與ERP、MES等管理系統對接。

四、效益與展望:賦能綠色智能制造

該體系的應用為企業帶來顯著效益:能耗成本降低10%-20%,設備故障率下降,同時符合環保法規要求。未來,隨著數字孿生、5G與AI技術的深度融合,工業企業能耗監控體系將向預測性調控與全生命周期管理演進,成為實現“雙碳”目標的關鍵支撐。

構建基于物聯網的能耗監控體系是工業企業邁向智能化、綠色化的必由之路。通過科學的設計架構、扎實的技術開發與務實的應用實踐,企業不僅能提升能源利用效率,更能在全球競爭中獲得可持續優勢。

如若轉載,請注明出處:http://www.imokia.com/product/6.html

更新時間:2025-12-26 11:13:43